最適なPLCラダー回路の作成方法について!!

PLCラダー回路の作成について、新しい形を提案します。

PLCラダー回路の作成方法詳細は、下記を参照してください。

アクチュエータ、通信、演算全ての処理に!

<生産部門>

M/Cトラブル発生時、発生ヶ所が即座に特定でき、停止時間が格段に減ることにより、稼働率が大幅に上がります。 場合によっては、一度のライン停止で、復帰にかかる時間差により数百万~数千万損害(利益?)の差が想定される程です。

また、ラインの状態をモニタするなどの様々なアイデアの発想が、後からでも容易に安全に実現することが可能です。

<設計部門>

ラダー回路初心者でも容易にミスがなく回路を作成することが出来、また作成者以外の人にも理解することが出来ます。

加えて、ラダー回路上級者の方でも、作成した回路が他の人に引き継げるので、別の新たな設計を多く行うことが出来ます。

さらに現場での立ち上がりはスムーズで、誰もがフォロー出来るので、設計担当者が直接現場に向かうことが激減します。

※詳細は、弊社までお問い合わせください。

1.これまでのPLCのラダー回路の難しいところ

| 回路が多くなると作成していく回路の理解が非常に難解になっていきます。 | |

| 自己保持回路や回路の配置の関係上、理解の助けになるフローチャートを書くことが困難です。 | |

| 時間が経過した場合、回路の作成者であっても回路の理解に時間がかかり、仕様変更などの修正にも時間がかかります。 | |

| 回路設計者以外の人が理解することは、非常に難しくなります。 | |

| 社内M/C立上げ時のデバッグ、修正に必ず作成者が立ち会う必要があります。 | |

| 現地M/C立上げ時、特にラインものの場合に必ず作成者か、そのレベルの人が現地に出向く必要があります。 | |

| 現地M/C立ち上がり後、時間をおいて、ラインが停止した場合、故障個所の発見に時間がかかります。 | |

| このことにより、フローチャートは作成されず、回路図作成が一般的になっています。 | |

| 制御の規模が大きくなるとラダー図作成の難易度が非常に高くなり、時間もかかり、ミスも発生しやすくなります。 | |

| 現地M/C立ち上がり後、時間をおいて、ラインが停止した場合、故障個所の発見に時間がかかります。 | |

| 後に仕様変更などが発生した場合、その追加、修正が難しく、デバッグ作業にも時間がかかります。 | |

| PLCラダー回路の設計者は、回路作成、デバッグ、立上げフォロー、現地トラブルフォローと費やすトータルのコストは、非常に大きくなります。 | |

| 現状では、PLCのラダー図を把握する人は限られており、時間もかかるため、よほどのトラブルでない限り、PLCラダー回路図からの解析は避ける傾向があります。 | |

| 最終ユーザーがトラブル対応する場合、メーカーに状況を知らせて問合わせすることも多いですが、メーカー側がラダー回路図やその他の資料から推定して回答が返ってくるまでに時間がかかる場合が多いです。 |

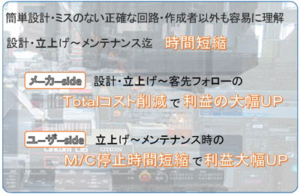

2.新方式のPLCのラダー回路のメリット

| ステージ選択方式PLCのラダー回路は、PLCを選びません、いずれのメーカーのPLCで動作可能です。 | |

| タイムチャートから1対1のフローチャートを書くことが可能です。 | |

| 入出力が多い複雑なシステムにおいてもミスが少く、手離れの良いラダー回路図が容易で短時間に作成出来ます。 | |

| 作成したラダー回路を第三者が容易にチェックすることが可能です。(上司のチェックなど) | |

| デバッグが容易に出来て、簡単に修正可能です。 | |

| 作成したラダー回路は、後にいつでも誰もが回路の理解が容易に出来るため、仕様変更などの追加、修正 など短時間で対応することが可能です。 | |

| 作成したラダー回路は、作成者だけでなく、フローチャートがあれば、容易に理解することが出来、誰もがメンテナンス可能です。 | |

| 試運転立会いや現地ライン立上げが、ラダー回路作成者だけでなく、誰もがフォロー可能です。 | |

| これにより設計者の現地出張必須から回避出来、次の設計業務に専念することが可能です。 | |

| 現地M/C立ち上がり後、時間をおいて、ラインが停止した場合、容易に故障個所の発見を行えます。 | |

| M/Cトラブル等のメンテナンス時もM/Cの状態が回路図、及びフローチャートのレベルで一目で把握することが可能ため、高い生産性を維持することが出来ます。 | |

| つまり、回路作成が容易に出来て、誰もが理解することが可能で、ライン停止時に原因箇所が、一発でわかるということです。 |

PLCのラダープログラムの作成について具体的な例を挙げて説明

PLCのプログラムは、これまでにリレーシーケンスに携わってきた電気の技術者の誰でもが理解しやすいい様にとラダー回路が多く使われています。

この記事では、

・PLCの一般的なプログラムの現状

容量の大きいプログラムで補足資料が難しい

容量の大きいプログラムでは作った本人でさえも簡単に理解できない

・誰もが理解できるラダー回路の作成方法

容量の大きいプログラムでも補足資料で可能

ということを書いています。

PLCの言語に関するIEC規格

IEC 61131-3規定のプログラミング言語

1. LD(ラダー ダイアグラム:Ladder Diagram)

2. FBD(ファンクション ブロック ダイアグラム:Function Block Diagram)

3. SFC(シーケンシャル ファンクション チャート:Sequential Function Chart)

4. IL(インストラクション リスト:Instruction List)

5. ST(ストラクチャード テキスト:Structured Text)

PLCの現状

各PLCベンダーにこの5つのPLC言語すべてを強制はしていませんが、必要に応じて使うことが可能です。

M/C(マシン)の制御では、ラダーダイアグラム(ラダー回路)が使われることが最も多いですが、その制御量が多くなったり複雑になる場合は、作成後のデバックや修正などがあったりすると非常に難しくなります。特に作成後、時間が経つと自分が作ったプログラムでさえ解読作業にトラブルは絶えません。ましてや人の作成したプログラムは不可能に近いほどです。

FBDやSFCでも理解すれば可能ですが、この方式の初めの理解やPLCによってはこのプログラム言語に対応していなかったり、互換性がなかったりするのでPLCが変更になった場合や作成者以外の人が引き継ぎが難しいところです。

最適なラダー回路の作成方法

そこで今回、ラダー回路に絞って、作成したプログラムがほぼミスなく動作し、仕様変更などの修正や保守・メンテにおいても作成者以外のひとでも簡単に理解でき、引き継げるプログラムの作成方法について紹介します。

少し時間はかかるとは思いますがますが、情報を完成させていきたいと思います。

今回、ラダープログラムの作成について下記を例にとって

・動作タイムチャート

図

・使用するPLC(共通)

・PLC I/O割付表

表

一般的なラダープログラムの作成例

・プログラム 全体構成と説明

構成図

・プログラム フローチャート

図

今回推奨するラダープログラムの作成例

・プログラム 全体構成と説明

構成図

・プログラム フローチャート

図

プログラム作成後の作業

・デバック

・試運転

・現場立ち上げ

追加資料